在機械制造工業中,零件在裝配之前需進行清洗,以除去表面油污等雜質,達到一定的潔凈度要求,清洗也是油漆、電鍍、熱處理等工藝前的一項重要工序,清洗質量直接影響到機械產品的加工性能和整體性能。超聲波清洗作為一種先進、高效的現代清洗技術,在機械行業中的應用越來越廣泛。

1 超聲波清洗機工藝流程及主要結構

1.1工藝流程

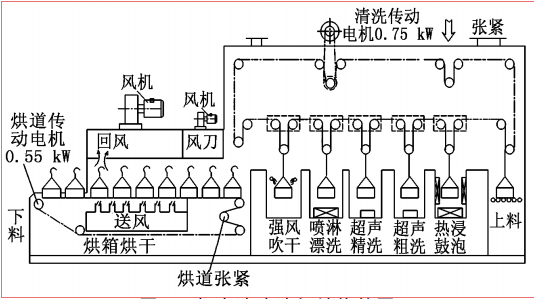

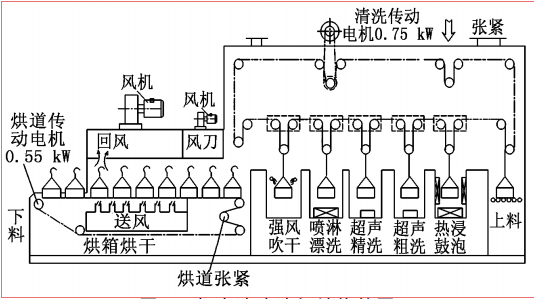

圖1 超聲波清洗機結構簡圖

圖1為超聲波清洗機結構簡圖。其工作流程為:在上料區,人工將盛放被洗零件的籃筐放到上料軌道上,由上料軌道自動將籃筐帶入上料室,上料室內設置一接近開關,其感應清洗傳送鏈上的橫桿后,清洗傳送自動停止,帶吊鉤籃筐自動上掛到清洗傳動鏈上,延長一段時間后,清洗傳動自動啟動,籃筐被送到熱浸鼓泡槽,清洗傳送自動停止,溫熱浸洗3min后,清洗傳動再次啟動,籃筐被送到超聲粗洗槽后,清洗傳送又自動停止,超聲清洗3min后,清洗傳動再次啟動,就這樣,籃筐接著依次進入超聲精槽、噴淋沖洗槽、強風吹干槽,接著,清洗籃筐從清洗傳送鏈下掛,自動進入烘道傳送鏈,烘道傳送啟動,籃筐在烘道上前進一工位,烘道傳送停止,3min后,烘道傳送再次啟動,籃筐在烘道上又前進一工位,就這樣,籃筐在烘道里斷續前進,最后,從烘道出口送出,由人工卸下。零件在清洗傳送鏈上和烘道傳動鏈上按一定的生產節拍在工位間自動傳送,完成從清洗到烘干的全過程。

1.2超聲波清洗機結構

超聲波清洗機整機主要由機架、工作槽、超聲波設備、機械傳動部分、循環過濾及管路系統、控制系統等組成。

(1)機架及外殼。清洗機機架采用A3方管焊接成形,并用膨脹螺栓固定于地面,外封板采用優質冷軋板,正面上半部分開設玻璃窗,以便于自動工作時的觀察,設備下半部分外封采用檢修門形式,以方便檢修。

(2)工作槽。設有熱浸鼓泡槽、超聲粗洗槽、超聲精洗槽、噴淋沖洗槽、強風吹干槽5個清洗槽和烘道。其中 前4個工作槽的清洗液都配有各自循環過濾系統,保證清洗液循環使用,達到節約目的。每個工作槽主要由清洗槽、貯液槽、過濾泵、過濾器和球閥開關等組成,有兩級單獨排污,一級是將清洗液排至貯液槽循環利用,循環液采用粗、細過濾兩道工序,過濾掉雜質,過濾精度30μm~5μm;另一級是在清洗槽底部設有放水閥,將污水直接排至排污管道中,適合定期排除槽底的切屑等雜質以及比較臟的污液。為增強清洗效果,除強風吹干槽外,各工作槽都裝有電加熱裝置,由溫控器自動控制溫度并顯示溫度。另烘道通過離心風機的吸與排形成熱風循環,使烘道內的溫度勻布,烘道外敷保溫材料。工作槽體材料為304不銹鋼。

(3)零件輸送裝置。根據清洗工藝要求,裝有被洗零件的籃筐依次在各清洗槽和烘道按照工作節拍移動,移動以鏈傳動方式實現,包括清洗傳動鏈和烘道傳動鏈,傳動鏈主要由電動機、減速器、鏈輪與鏈條、張緊裝置等組成。籃筐材料采用1Gr18Ni9Ti。

(4)控制系統。超聲波自動清洗機控制系統采用可編程控制器控制,除人工上下料外,零件按一定的生產節拍在清洗工位間自動傳送,完成零件溫熱浸泡、超聲粗洗、超聲精洗、噴淋沖洗、強風吹、烘道烘干整個過程。對控制系統要求如下:工作方式有手

動和自動兩種,另有急停功能,視零件而定;清洗、噴淋、強風吹、烘道時間可分別設定和調整;工作槽有自動溫控系統;整個系統工作時能實時監控并有故障報警。

2 plc控制系統設計

2.1 控制系統原理

在超聲波清洗機PLC控制系統中,PLC輸入信號來自觸摸屏操作、現場檢測信號,輸出信號經中間隔離繼電器控制各傳動電動機、風機、泵、超聲設備。

2.2 PLC輸入輸出分配

超聲波清洗機控制系統硬件主要選用日本三菱公司FX3U-48MR可編程序控制器和深圳步科觸摸屏MT506T。

2.3 PLC軟件設計

PLC軟件設計包括PLC程序設計和觸摸屏界面設計。

2.3.1PLC程序設計

考慮到機器有手動、自動兩種工作方式,超聲波清洗機PLC程序采用模塊式設計,分為手動控制模塊、自動控制模塊和公共模塊。公共程序用于系統參數(清洗時間、噴淋時間、烘干時間)設置、緊急停止程序、工作指示燈顯示程序、工作泵過載報警程序、貯液槽低液位報警程序等。

3 結束語

與其他清洗方式相比,超聲波清洗具有清潔度高且一致好等優點,對具有不規則表面、夾縫、細孔、溝槽之類的零件特別有效。該超聲波工業清洗機采用雙鏈傳動吊籃形式,傳動平穩,定位可靠,電氣控制由可編程控制器自動控制,完成零件從浸洗、粗 洗、精 洗、沖洗、強風吹到烘干的全過程,大大提高了設備的自動化程度;另增加人機界面,可方便修改工藝參數,且顯示直觀,操作簡易,并有故障提示功能,為設備調整及維護提供便利。機器清洗效果好,生產效率高,除人工上下料外,實現了自動化,大大減輕了工人的勞動強度,滿足批量化生產要求,通過修改控制參數或更換清洗液,可用于清洗如液壓元件、油泵油嘴、軸承零件、汽車零部件等。